ФРАКЦИОННАЯ РАЗГОНКА И АНАЛИЗ ФРАКЦИОННОГО СОСТАВА НЕФТЕПРОДУКТОВ И УГЛЕВОДОРОДОВ (теоретические аспекты)

В Полоцком государственном университете, на кафедре химической техники разработана и развивается технология и аппаратурное оформление ФРАКЦИОННОЙ РАЗГОНКИ И АНАЛИЗА ФРАКЦИОННОГО СОСТАВА НЕФТЕПРОДУКТОВ И УГЛЕВОДОРОДОВ ПОСРЕДСТВОМ МИНИДИСТИЛЯЦИИ (научный руководитель: профессор Абаев Генрих Николаевич).

1. Состав

нефти и нефтепродуктов

Нефть, нефтяные фракции и

нефтепродукты представляют собой,

как правило, смеси очень большого

числа близкокипящих компонентов.

Число компонентов в бензиновых

фракциях может достигать 500, а в

масляных фракциях еще больше. Как

правило, их разделяют путем

перегонки на отдельные части,

каждая из которых является менее

сложной смесью. Нефтяные фракции, в

отличие от индивидуальных

соединений, не имеют постоянной

температуры кипения. Они выкипают в

определенных интервалах

температур, то есть имеют

температуры начала и конца кипения

(Тнк и Ткк). Тнк и Ткк зависят от

химического состава фракции. Таким

образом, фракционный состав нефти и

нефтепродукта показывает

содержание в них (в объемных или

весовых процентах) различных

фракций, выкипающих в определенных

температурных пределах. Этот

показатель является важнейшей

характеристикой нефтяных смесей и

имеет большое практическое

значение. Полные данные о

характеристике состава нефти и

нефтепродуктов позволяют решать

главные вопросы переработки:

проводить сортировку нефти и

нефтепродуктов на базах смешения,

определять варианты переработки

нефти (топливный, топливно-масляный,

или нефтехимический), выбирать

схемы переработки, определять

глубину отбора масляных фракций от

потенциала (отношение массы

фракций, выделенных на установке, к

их массе, содержащейся в нефти),

выход отдельных фракций. Знание

фракционного состава

нефтепродукта позволяет

рассчитать их важнейшие

эксплуатационные характеристики.

Вследствие особенностей

химического состава нефтей разных

месторождений, физико-химические

характеристики идентичных по

температуре кипения фракций будут

неодинаковы. Каждая нефть имеет

свою характерную кривую разгонки,

обусловленную специфическим

распределением в ней отдельных

компонентов (углеводородных и

неуглеводородных соединений) как

по содержанию, так и по температуре

кипения. Изменения физико-химических

характеристик взаимно коррелируют.

На этом основаны многие методы

определения характеристик и

состава нефти и нефтепродуктов, и в

настоящее время накоплен

значительный объем информации о

корреляционных взаимосвязях.

Однако, большинство из них нашли

ограниченное применение из-за

громоздкости и

неприспособленности для

использования в ЭВМ.

2.

Стандартные методы анализа

фракционного состава

При определении фракционного

состава нефть и нефтепродукты

перегоняют в стандартном приборе

при определенных условиях и в

системе координат ("температура-отгон")

строят график выкипания отдельных

углеводородов и их смесей. При

нагревании нефтепродукта в паровую

фазу, прежде всего, переходят

низкокипящие компоненты,

обладающие высокой летучестью. По

мере отгона низкокипящих

компонентов остаток обогащается

высококипящими компонентами. Чтобы

сделать кипение безостановочным,

жидкий остаток непрерывно

подогревают. При этом в паровое

пространство переходят все новые и

новые компоненты с все

возрастающими температурами

кипения. Отходящие пары

конденсируются в измерительной

емкости или отбираются по

интервалам температур кипения

компонентов в виде отдельных

нефтяных фракций. Данные разгонки

представляют в виде таблицы или

графика ("температура кипения - %

отгона"). Линии на этом графике

называют кривыми разгонки или

кривыми фракционного состава. При

четком делении смеси (то есть при

использовании лабораторных

методов периодической

ректификации) получают кривые

истинных температур кипения (ИТК),

при нечетком делении - кривые

условных температур кипения (кривые

стандартной разгонки). Наиболее

важными являются кривые ИТК. Их

используют для определения

фракционного состава сырой нефти,

расчета физико-химических и

эксплуатационных свойств

нефтепродуктов и параметров

технологического режима процессов

перегонки и ректификации нефтяных

смесей. Различие физико-химических

свойств углеводородов

используется для разделения топлив

на узкие группы углеводородов и

идентификации этих групп, а

аддитивность некоторых свойств -

для расчета количественного

содержания групп углеводородов в

смеси. Некоторые из этих методов

позволяют разделить группы

углеводородов в существенно чистом

виде (хроматография), другие -

только в виде концентратов (избирательное

растворение) и третьи - для

разделения углеводородов одной

группы (чёткая ректификация,

кристаллизация). Однако имеются

методы, позволяющие установить с

высокой точностью содержание

структурных элементов

углеводородов различных групп и

непосредственно в топливе без его

разделения (спектральный анализ).

Современные методы для определения

состава нефти и нефтепродуктов

можно разделить на 4 основные

группы:

1. термические (перегонка,

ректификация, термодиффузия);

2. абсорбционные (газовая

хроматография, жидкостная

хроматография);

3. спектральные (ИК- и УФ-спектрометрия,

атомно-абсорбционная

спектрометрия, массоспектрометрия);

4. химические (химические анализы).

В СНГ в настоящее время действуют

три ГОСТа на методы определения

состава нефтепродуктов

постепенной перегонкой, причем

ГОСТ 2177 применяется наиболее

широко. По этому методу определяют

состав как сырой нефти, так и

светлых продуктов её перегонки (бензин,

керосин, соляровые фракции). Данный

ГОСТ описывает периодический

способ перегонки без дефлегматора,

который заключается в следующем.

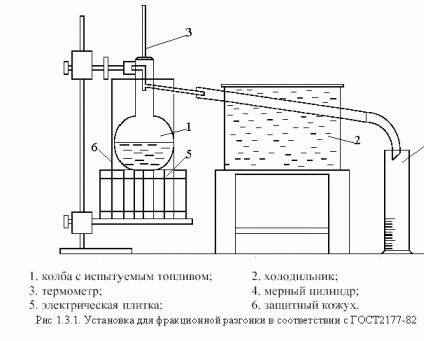

В предварительно

охлажденную колбу 1, объемом 125мл3

наливают при минимальном

перемешивании 100мл анализируемого

образца. Температура пробы

нефтепродукта и аппаратуры перед

испытанием должна соответствовать

установленным требованиям.

Заполняют холодильник 2 так, чтобы

трубка холодильника была покрыта

охлаждающим агентом (колотый лед,

вода и др.). В колотый лед добавляют

достаточное количество воды для

того, чтобы покрыть трубку

холодильника. Удаляют оставшуюся

жидкость из трубки холодильника

кусочком мягкой ткани без ворса.

Термометр 3 с плотно прилегающей

пробкой устанавливают в горловину

колбы так, чтобы шарик термометра

располагался по центру горловины, и

нижний конец капилляра находился

на уровне самой высокой точки

нижней внутренней стенки

пароотводной трубки. Мерный

цилиндр 4 ставят под нижний конец

трубки холодильника так, чтобы

конец трубки был опущен по центру

цилиндра на 25мм, но не ниже отметки

100см3. Цилиндр накрывают куском

фильтровальной бумаги или

аналогичным материалом, который

должен плотно прилегать к трубке

холодильника. Образец нагревают

так, чтобы период времени между

началом нагревания и температурой

начала кипения соответствовал

установленным значениям (5-15 минут в

зависимости от продукта). По

моменту падения первой капли

отмечают температуру начала

кипения и ставят цилиндр так, чтобы

конденсат стекал по стенке.

Регулируют нагрев так, чтобы

скорость перегонки от 5%-го отгона

до получения 95см3 отгона была для

всех групп нефтепродуктов от 4 до 5

см3/мин. Постепенное испарение всё

более тяжёлых фракций

сопровождается непрерывным

увеличением температуры жидкой

фазы в колбе и паров, уходящих в

конденсатор. По мере наполнения

приёмника фиксируют определённые

значения объёма (10%, 20% и т.д.) и

соответствующую им температуру.

Регулируют нагрев так, чтобы время

от образования 95см3 отгона до

температуры конца кипения не

превышало установленных значений (3-5мин).

По максимально достигнутой

температуре отмечают температуру

конца кипения. Если по достижении

температуры конца кипения не вся

жидкость испарилась со дна колбы,

то объем этой жидкости записывают в

остаток. При атмосферном давлении

выше или ниже 760мм.рт.ст. вводят

поправку на барометрическое

давление к каждому показанию

термометра. Поправку вычисляют в

соответствии с формулой: С=0,00012(760-Р1)(273+t0).

Скорректированную температуру

округляют до 0,5(С. Для

нефтепродуктов, которые при

перегонке дают потери 2% и более,

результаты рассчитывают с учетом

остатка по установленной методике.

Для определения фракционного

состава нефти стандартную разгонку

используют редко. Фракционный

состав масляных фракций обычно

определяется разгонкой по

Богданову в колбе с изогнутой

горловиной, покрытой изоляцией.

Перегонка в таком аппарате

обеспечивает более чёткое

разделение, нежели в колбе с прямым

горлом из-за образования большой

массы орошения. Тем не менее такой

анализ значительно усложняется из-за

необходимости проведения анализа

под вакуумом.

Стандарт ASTM D-86-93 является аналогом

стандарта ГОСТ 2177. Можно указать

основные отличия стандартов ASTM D-86

и ГОСТ 2177:

- Наличие 2-х методов определения

фракционного состава: ручного и

автоматического (ASTM).

- Различие требований к сходимости

и воспроизводимости для ручного и

автоматического методов (ASTM).

- Констатация запаздывания в

измерении температуры дистилляции

при ее измерении в паровой фазе

стеклянным термометром (ASTM).

- Обязательное определение потерь и

баланса в каждом опыте и пересчет

результатов опыта с учетом баланса

потерь (ASTM).

- Возможность инициативы внесения

изменений в стандарт ASTM.

- Более строгий (в ASTM) регламент

установки стеклянного термометра в

колбу.

- Более строгий (в ASTM) регламент

выбора типа стеклянных термометров

в зависимости от типа

перегоняемого продукта.

- Более строгий регламент (в ASTM)

интенсивностей разгонки для

различных участков и различных

нефтепродуктов.

Недостатками

всех стандартных методов

осуществления разгонки являются: плохая сходимость между

разными анализаторами, измерение

не истинных температур кипения, а

температур пара возле пароотводной

трубки, длительность проведения

процесса, большой объем пробы,

большая трудоёмкость. Эти

недостатки привели к появлению

большого числа различных видов

автоматизированного

нестандартного оборудования. В

первую группу такого оборудования

входят аппараты, в которых сам

процесс перегонки осуществляется,

как и для стандартного метода, но

один или несколько элементов

процесса автоматизированы.

Примером может служить ЛАФС, в

котором измерение температуры

паров в колбе производится

термопарой. Фотоследящая система

поддерживает заданную скорость

перегонки. Результат перегонки

выдаётся в виде графика. ЛАФС

устраняет такой недостаток, как

большая трудоемкость процесса.

Применение автоматизированных

комплексов позволяет решать многие

технологические задачи, однако

конструктивная сложность и узкие

функциональные возможности

являются их большим минусом.

3. Модель

фракционной разгонки

В настоящее время

накоплен обширный материал по

моделированию ФРН и анализу её

свойств, разработаны и внедряются

промышленные экспресс-анализаторы,

которые позволяет осуществлять

моделирование свойств ФРН.

Математическая модель ФРН:

где v - доля отгона,

(  - безразмерная

температура,

- безразмерная

температура,

После дифференцирования модель ФРН

предстает в виде:

где: а и k -

коэффициенты;

В линеаризованном виде формула

предстаёт в виде:

Из этого выражения

следует методика определения

параметров модели a, k по методу

наименьших квадратов. По

характеристикам ФРН можно

рассчитать температуру выкипания

доли отгона. Опираясь на такое

свойство ФРН как аддитивность,

можно по характеристикам

фракционных разгонок компонентов

смеси предсказать характеристики

разгонки самой смеси.

4.

Экспресс-анализаторы качества

нефтепродуктов

Помимо задач лабораторного

контроля качества нефтепродуктов

существует ряд приложений, в

которых главным фактором является

быстрота анализа или возможность

его проведения в полевых условиях.

Среди этих задач можно выделить

рутинный контроль

технологического процесса,

контроль продукции при

транспортировке и хранении, анализ

готовой продукции непосредственно

перед потреблением на заправочных

комплексах. Полный анализ любого

нефтепродукта по всем регламентным

показателям в лабораторных

условиях является длительным и

крайне дорогим. Экспресс-анализаторы,

хоть и не используют стандартные

лабораторные методы, однако

позволяют оперативно решить вопрос

о необходимости проведения такого

контроля и, соответственно,

сократить общие затраты на

лабораторные исследования. Данные

приборы идеально подходят для

контроля технологического

процесса на нефтеперерабатывающих

предприятиях, оперативного

контроля качества продукции в

службах транспортных инспекций и

таможенных лабораториях, на

нефтебазах и заправочных станциях.

Использование в экспресс-анализаторах

возможностей современной

вычислительной техники и

специальных алгоритмов позволяет

во многих случаях успешно

конкурировать со стандартными

приборами.